1、白炭黑改性的机理

白炭黑在各种橡胶上的补强 效果优于其他白色填料,仅次于炭黑。与炭黑填充的硫化橡胶相比,二氧化硅/橡胶复合材料具有绝缘性好,发热少,撕裂强度高,滚动阻力低和耐湿滑的优点。在二氧化硅增强的复合材料中,二氧化硅颗粒通常以松散的“星云”次级聚集体形式存在。然而,SiO 2是极性颗粒,与非极性聚合物的相容性差,并且具有强的吸附和聚集趋势。因此,白色炭黑颗粒总是倾向于聚集两次并且产生氢键缔合。在混合过程中难以均匀地分散在橡胶中,并且不能获得所需的复合效果。

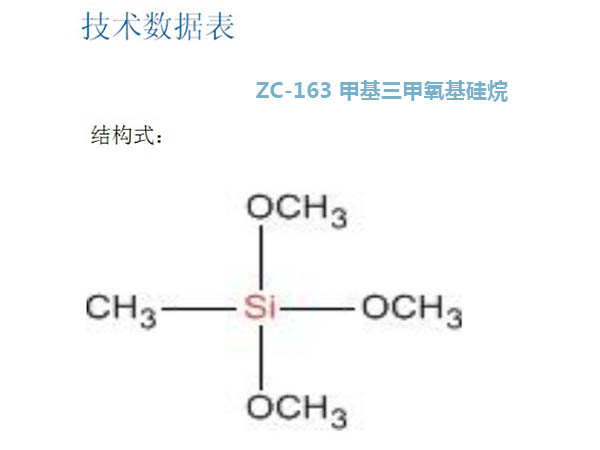

因此,有必要对SiO 2的表面进行改性以改善其与聚合物的相容性和结合力,以制备具有良好分散性和强界面作用的纳米复合材料。因此,通常添加硅烷偶联剂来修饰白炭黑的表面,以弥补其性能不足,增加其与橡胶基体的相容性并削弱填料与填料之间的相互作用。

硅烷偶联剂可通过化学改性改善二氧化硅表面与聚合物之间的相互作用,并弱化填料-填料的相互作用。常用的表面改性的硅烷偶联剂是双-[3-(三乙氧基甲硅烷基)-丙基]四硫化物。偶联剂与纳米SiO2表面的羟基反应,减少SiO2表面的羟基数量,改变SiO2表面的物理和化学性质,使其从亲水性变为疏水性,并改善其性能。相容性和与橡胶的相容性。关联性。硅烷偶联剂对天然橡胶复合材料的基本性能的影响,例如硫化性能,机械性能和应力软化效果,与二氧化硅的粒径非常明显相关。

2、白炭黑的表面改性工艺

一般的表面改性过程根据表面改性方法,设备和粉末制备方法而变化。目前,工业上使用的表面改性方法主要包括干法,湿法和复合法。

1、干法

这是使用较广泛的非金属矿物粉末表面改性工艺。当前用于非金属矿物填料和颜料,例如重质碳酸钙和轻质碳酸钙,高岭土和煅烧高岭土,滑石,硅灰石,二氧化硅粉末,玻璃珠,氢氧化铝和轻质氧化镁,粘土,陶瓷颜料等采用干式表面改性工艺。原因是干法工艺简单,操作灵活,投资少,改性剂适应性好。

(1)间歇干燥过程

其特点是可以在较大范围内灵活调节表面改性时间(即停留时间),但颗粒表面改性剂难以均匀涂覆,单位产品消耗大,生产效率低,劳动强度大。高。扬尘污染难以适应大规模工业生产,通常用于小规模生产。

(2)连续修改过程

它的特点是粉末和表面改性剂的分散性更好,颗粒表面涂层均匀,单位产品的改性剂消耗量少,劳动强度低,生产效率高,适合大规模工业生产。通常在干粉制备过程之后进行连续的干表面改性过程,以连续大量生产各种非金属矿物活性粉末,特别是用于聚合物基复合材料的无机材料,例如塑料,橡胶和粘合剂。填料和颜料。

2、湿表面有机改性工艺

与干法相比,它具有表面改性剂分散性好和表面涂层均匀的特点,但需要随后的脱水(过滤和干燥)操作。通常用于水溶性或可水解的有机表面改性剂,其中头一步是湿法粉磨(包括湿式机械超细粉碎和化学粉磨),而后期则需要干燥,例如轻质碳酸钙(特别是表面改性) (纳米碳酸钙),湿磨的重质碳酸钙,超细氢氧化铝和氢氧化镁,超细二氧化硅等。这是因为化学反应后产生的浆液不湿方法表面改性也应过滤晒干表面改性应在过滤和干燥之前进行,以使材料在干燥后不会形成硬附聚物,并改善其分散性。

无机沉淀涂层改性也是湿法改性过程。它包括制浆,水解,沉淀反应以及随后的洗涤,脱水,煅烧或焙烧等过程。

3、机械化学/化学涂料复合改性工艺

在机械力或精细研磨和超精细研磨过程中添加表面改性剂,以化学涂覆颗粒表面,同时减小粉末的粒度。该复合表面改性工艺的特点是可以简化工艺,某些表面改性剂还具有一定程度的助磨效果,可以在一定程度上提高粉化效率。

缺点是温度不易控制。另外,因为在改性过程中颗粒被连续压碎,所以产生了新的表面,并且颗粒涂层难以均匀。需要添加表面改性剂,以确保均匀的涂层和高强度。此外,如果破碎设备的散热不好,则在强大的机械力作用下局部高温升高可能会使表面改性剂分解或破坏。分子结构。

4、无机沉淀反应/化学涂料复合改性工艺

在沉淀反应改性之后进行表面化学涂层改性,其本质上是无机/有机复合改性过程。该复合改性方法已被广泛用于复合二氧化钛的表面改性,即在沉淀涂覆SiO2或Al2O3薄膜的基础上,钛酸酯,硅烷和其他有机表面改性剂用于改性TiO2 / SiO2或Al2O3。复合颗粒经历表面有机涂层改性。

5、物理涂层/化学涂层复合改性工艺

在物理地涂覆颗粒(例如金属镀层或涂层)之后,执行表面有机化学改性工艺。

3、白炭黑改性效果的评价方法

改性二氧化硅的目的是将其起初的亲水性改变为疏水性和亲脂性,并改变其润湿性和与有机相的相容性。

二氧化硅改性的效果可以通过测量改性二氧化硅的邻苯二甲酸二丁酯(DBP)的吸收,改性二氧化硅的活化指数和二氧化硅表面上的羟基数来确定评估。